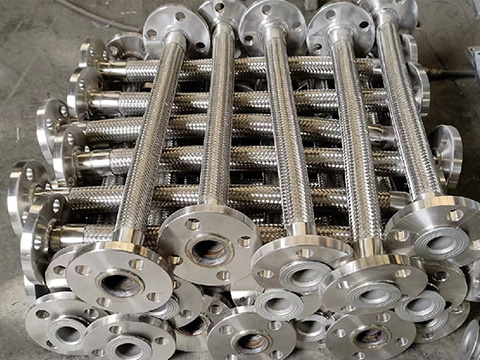

金属软管作为现代管道系统中不可或缺的柔性连接部件,广泛应用于各种需要补偿位移、减震降噪的场合。然而,在长期使用过程中,金属软管常常面临交变应力作用,容易出现疲劳损伤,进而影响其使用寿命和系统安全性。如何通过科学的结构设计来提升金属软管的抗疲劳性能,成为确保其可靠运行的关键所在。

一、波纹管结构:抗疲劳性能的核心所在

波纹管是金属软管中直接承受压力和变形的关键部件,其结构设计对抗疲劳性能有着决定性影响。波纹管的几何参数、制造工艺等都会直接影响其疲劳寿命。

1. 波形设计的优化选择

不同的波形设计对金属软管的抗疲劳性能有着显著影响。U型波纹管因其波峰与波谷的过渡圆角较大,应力分布更为均匀,相比V型波纹管具有更好的抗疲劳性能。在实际应用中,根据不同的工况需求,合理选择波形是提升抗疲劳性能的重要途径。

2. 壁厚与波距的合理匹配

波纹管的壁厚和波距是影响其抗疲劳性能的关键参数。通过精确计算和优化设计,找到壁厚与波距的**匹配关系,可以有效降低应力集中,提高波纹管的抗疲劳能力。适当的壁厚和波距设计,能够在保证强度的同时,提升波纹管的柔性,从而更好地吸收交变应力。

3. 多层波纹管的结构优势

对于高压或大位移工况,多层波纹管设计展现出显著优势。通过多层结构的应力分散,每层波纹管仅承受部分载荷,使整体应力分布更加均匀。这种设计不仅提高了波纹管的承载能力,还显著延长了其疲劳寿命。

二、接头结构:优化应力传递的关键节点

接头作为金属软管与管道系统的连接部位,其结构设计对整体抗疲劳性能具有重要影响。优化接头结构,可以有效减少应力集中,提升金属软管的可靠性。

1. 松套法兰与限位结构的优势

松套法兰配合限位结构的设计,能够减少接头对波纹管的刚性约束,使波纹管优先吸收位移,避免应力集中。这种设计在热胀冷缩或振动工况下,能够显著降低波纹管的疲劳损伤风险。

2. 平滑过渡的连接设计

接头与波纹管的连接部位采用平滑的几何过渡,避免直角或锐角,可以有效减少应力集中系数。通过优化连接处的几何形状,如采用圆角过渡或液压胀接工艺,能够降低该区域的疲劳风险,提升整体抗疲劳性能。

三、网套配置:协同保护与应力分散

金属软管的网套不仅是外部防护层,还能通过分散应力、限制过度变形间接提升抗疲劳性能。合理的网套配置,能够为波纹管提供额外的保护。

1. 编织密度与丝径的优化

网套的编织密度和钢丝丝径直接影响其应力分散能力。通过优化编织密度和丝径,网套能够均匀分散外部机械应力,避免局部应力传递至波纹管。同时,适中的丝径能够在保证强度的同时,不影响波纹管的变形能力。

2. 多层网套的协同作用

在高压或强振动工况下,多层网套设计能够提供更全面的保护。通过分层约束,多层网套能够进一步限制波纹管的过度伸缩或弯曲,分散接头处的集中应力,从而提升整体的抗疲劳性能。

四、综合验证与持续优化

理论设计与实际性能的结合是确保金属软管抗疲劳性能的关键。通过有限元分析模拟波纹管在交变应力下的应力分布,定位高风险区域,并针对性调整结构参数。再通过疲劳试验验证设计有效性,形成“设计-仿真-测试”的闭环优化流程,确保金属软管在各种工况下都能保持优异的抗疲劳性能。

结语:科学设计铸就可靠性能

通过波纹管结构的优化、接头设计的改进、网套配置的协同保护,以及综合验证与持续优化,金属软管的抗疲劳性能可以得到显著提升。科学的结构设计不仅能够延长金属软管的使用寿命,还能确保其在各种复杂工况下的可靠运行,为整个管道系统的安全稳定提供坚实保障。